कोटिंगले वेल्डिङ प्रक्रियामा जटिल धातुकर्म प्रतिक्रिया र भौतिक र रासायनिक परिवर्तनहरू खेल्छ, जसले मूल रूपमा फोटो इलेक्ट्रोडको वेल्डिङमा समस्याहरू पार गर्दछ, त्यसैले कोटिंग पनि वेल्ड धातुको गुणस्तर निर्धारण गर्न मुख्य कारकहरू मध्ये एक हो।

इलेक्ट्रोड कोटिंग:वेल्डिङ कोरको सतहमा समान रूपमा लेपित विभिन्न भौतिक र रासायनिक गुणहरू भएको राम्रो दानेदार सामग्रीको कोटिंग तहलाई बुझाउँछ।

को भूमिकावेल्डिंग इलेक्ट्रोडकोटिंग:वेल्डिङ प्रक्रियामा, यसले उपयुक्त पिघलने बिन्दु, चिपचिपापन, घनत्व, क्षारीयता र अन्य भौतिक र रासायनिक गुणहरूको साथ स्ल्याग बनाउँछ, स्थिर चाप दहन सुनिश्चित गर्न, थोपा धातुलाई सजिलो ट्रान्जिसन बनाउन, आर्क जोन वरिपरि वातावरण सिर्जना गर्न र जोगाउन पग्लिएको पोखरी। वेल्डिङ क्षेत्र, र राम्रो वेल्ड गठन र प्रदर्शन प्राप्त।कोटिंगमा डिअक्सिडाइजर, एलोइङ एलिमेन्ट वा फलामको पाउडरको निश्चित सामग्री थपेर, यसले वेल्ड मेटल प्रदर्शनको आवश्यकताहरू पूरा गर्न वा पग्लने दक्षता सुधार गर्न सक्छ।

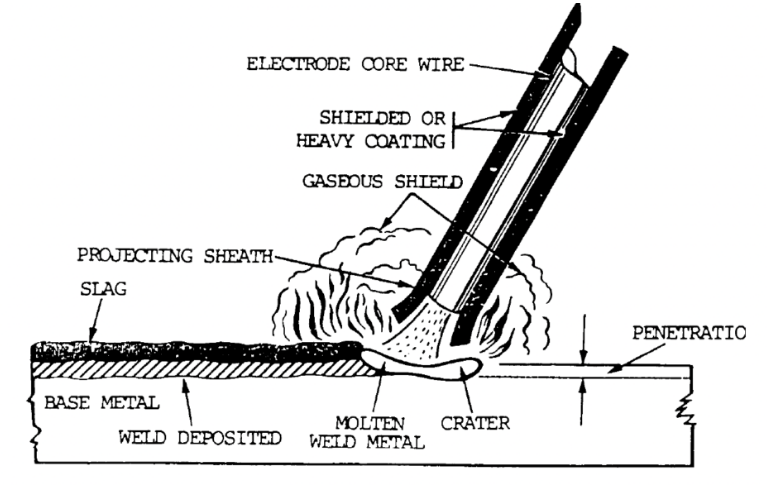

इलेक्ट्रोड आर्क वेल्डिंग को सिद्धान्त:

1. औषधि छाला

2. वेल्ड कोर

3. ग्यास सुरक्षित गर्नुहोस्

४: आर्क

5. पग्लिएको पोखरी

6. आधार सामग्री

7. वेल्ड

8. वेल्डिङ स्ल्याग

9. स्ल्याग

10. थोपा पिघल्नुहोस्

इलेक्ट्रोड कोटिंग मा आफ्नो भूमिका अनुसार विभिन्न कच्चा माल विभाजित गर्न सकिन्छ:

(1) आर्क स्टेबलाइजर

मुख्य प्रकार्य भनेको इलेक्ट्रोडलाई चाप सुरु गर्न सजिलो बनाउन र वेल्डिङ प्रक्रियामा चाप स्थिर दहन राख्नु हो।आर्क स्टेबिलाइजरको रूपमा कच्चा मालहरू मुख्यतया केहि कम आयनीकरण क्षमताको निश्चित संख्यामा सजिलै आयनीकरण तत्वहरू समावेश गर्दछ, जस्तै फेल्डस्पार, सोडियम सिलिकेट, रुटाइल, टाइटेनियम डाइअक्साइड, मार्बल, अभ्रक, इल्मेनाइट, कम इल्मेनाइट र यस्तै।

(2) ग्यास बनाउने एजेन्ट

उच्च तापमान चाप विघटन ग्यास को कार्य अन्तर्गत, एक सुरक्षात्मक वातावरण गठन, चाप र पग्लिएको धातु को रक्षा, वरपरको हावा मा अक्सिजन र नाइट्रोजन को घुसपैठ रोक्न।सामान्यतया प्रयोग हुने ग्यास बनाउने एजेन्टहरू कार्बोनेट (जस्तै संगमरमर, डोलोमाइट, रोम्बिक एसिड, बेरियम कार्बोनेट, आदि) र जैविक पदार्थ (जस्तै काठको धुलो, स्टार्च, सेलुलोज, राल, आदि) हुन्।

(३) डिअक्सिडाइजर (रिड्युसिङ एजेन्ट पनि भनिन्छ)

वेल्ड धातुमा अक्सिजन सामग्री कम गर्न सकिन्छ र वेल्डिंग प्रक्रियामा रासायनिक धातु प्रतिक्रिया द्वारा वेल्ड धातुको प्रदर्शन सुधार गर्न सकिन्छ।डिअक्सिडाइजरमा मुख्यतया फलामको मिश्र धातु र अक्सिजनको लागि ठूलो आत्मीयताको साथ धातुको पाउडर समावेश हुन्छ।सामान्यतया प्रयोग हुने डिअक्सिडाइजर फेरोम्याङ्गनीज, फेरोसिलिकन, फेरोटिटानियम, फेरोआल्युमिनियम, सिलिकन क्याल्सियम मिश्र आदि हुन्।

(4) प्लास्टिसाइजर

यसको मुख्य कार्य भनेको इलेक्ट्रोड थिचिएको कोटिंगको प्रक्रियामा प्लास्टिसिटी, लोच र तरलता सुधार गर्नु, इलेक्ट्रोडको कोटिंग गुणस्तर सुधार गर्नु हो, ताकि इलेक्ट्रोड कोटिंगको चिल्लो सतह क्र्याक नहोस्।सामान्यतया अभ्रक, सेतो माटो, टाइटेनियम डाइअक्साइड, ट्याल्क, ठोस पानीको गिलास, सेलुलोज, आदि जस्ता सामग्रीहरूको निश्चित विस्तार विशेषताहरू पछि निश्चित लोच, चिप्लो वा शोषक चयन गर्नुहोस्।

(5) मिश्र धातु एजेन्ट

यो वेल्डिंग प्रक्रियामा मिश्र धातु तत्वहरूको जलाउने क्षतिपूर्ति गर्न र वेल्डमा मिश्रित तत्वहरू स्थानान्तरण गर्न प्रयोग गरिन्छ, ताकि वेल्ड धातुको रासायनिक संरचना र गुणहरू सुनिश्चित गर्न सकिन्छ।आवश्यकता अनुसार विभिन्न प्रकारका ferroalloys (जस्तै ferromanganese, ferrosilicon, ferrochrome, iron and steel, ferric vanadium, ferric niobium, ferric boron, rare Earth ferrosilicon, आदि) वा शुद्ध धातुहरू (जस्तै म्यांगनीज धातु, क्रोमियम धातु) छनोट गर्न आवश्यक छ। , निकल पाउडर, टंगस्टन पाउडर, आदि)।

(6) स्ल्याग बनाउने एजेन्ट

वेल्डिङले पग्लिएको स्ल्यागको निश्चित भौतिक र रासायनिक गुणहरू बनाउन सक्छ, वेल्डिङको थोपा र पग्लिएको पोखरी धातुलाई जोगाउन सक्छ, वेल्डको गठन सुधार गर्न सक्छ, कच्चा मालको स्ल्यागिङ एजेन्टको रूपमा मार्बल, फ्लोराइट, डोलोमाइट, म्याग्नेशिया, फेल्डस्पार, सेतो माटो, अभ्रक, क्वार्ट्ज। , रुटाइल, टाइटेनियम डाइअक्साइड, इल्मेनाइट, आदि।

(7) बाइन्डर

कोटिंग सामग्री दृढतापूर्वक वेल्डिंग कोरमा बाँधिएको छ, र इलेक्ट्रोड कोटिंग सुके पछि एक निश्चित बल हुन्छ।वेल्डिंग धातु विज्ञानको प्रक्रियामा, वेल्ड पूल र वेल्ड धातुमा कुनै हानिकारक प्रभाव छैन।सामान्यतया प्रयोग हुने बाइन्डरहरू सोडियम सिलिकेट (पोटासियम, सोडियम र मिश्रित सोडियम सिलिकेट) र फेनोलिक राल, गम, आदि हुन्।

पोस्ट समय: मे-०४-२०२३